Centrale termoelettrica cogenerativa

Energia Cogenerativa

Il Parlamento Europeo ha riconosciuto l’importanza della cogenerazione ai fini del raggiungimento degli obiettivi del Protocollo di Kyoto e ha incluso tra le proprie priorità la definizione di normative volte a favorire la diffusione progressiva di un’efficace produzione combinata di energia elettrica e calore. A tal proposito si inserisce il Decreto Legislativo 8 febbraio 2007, n.20 che recepisce la Direttiva Comunitaria 2004/8/CE in materia di promozione della cogenerazione basata su una domanda di calore utile nel mercato interno dell’energia.

La costruzione di una centrale di cogenerazione è solo un anello di un sistema che, per funzionare ed essere ecosostenibile e conveniente economicamente, deve essere progettata e realizzata tenendo conto di variabili differenti. Per alimentare queste centrali sono possibili fonti rinnovabili, dall’incenerimento dei rifiuti all’impiego di risorse presenti in maniera peculiare sul territorio come la biomassa nelle regioni con grandi aree boschive.

La centrale cogenerativa è una realtà molto complessa che, per essere competitiva e rispettare le esigenze ambientali riducendo gli sprechi di risorse naturali, deve essere pronta ad accogliere nuove forme di energia, basandosi sull’andamento di queste sui mercati internazionali e conducendo una politica attenta alla valorizzazione delle risorse locali già presenti sul territorio, abbattendo l’impatto ambientale.

Il settore di ricerca della società CREA Srl a Verona progetta impianti di cogenerazione alimentati da fonti rinnovabili. Qualsiasi tipo di combustibile è teoricamente adatto a tal fine, ed è possibile, inoltre, utilizzare anche i recuperi energetici provenienti da altri processi industriali. La scelta della fonte energetica dipende, quindi, esclusivamente dal suo costo, dalla sua disponibilità in loco e dal suo impatto ambientale.

Biomassa

L’impianto di cogenerazione può essere progettato per utilizzare come materiale combustibile la biomassa lignocellulosica. La biomassa in oggetto deriva direttamente dalle attività legate ai boschi e alle pratiche agricole: recuperi del cascame di ceduazione, legname da ardere, sottoprodotti dell’industria del legno come segature, potature da siepi e colture, sottoprodotti delle aziende agricole, ecc. I combustibili solidi più diffusi la legna da ardere, il cippato, i pellet e i residui forestali. In particolare, si definisce “cippato di legno” o “legno sminuzzato” il legname in scaglie ottenuto da apposite macchine in grado di triturare i ciocchi di legno. Per produrre cippato si utilizza normalmente legno di qualità inferiore, come i residui delle potature boschive, agricole, urbane, gli scarti prodotti dalle segherie o anche il legno di specie arboree appositamente coltivate in impianti a breve rotazione (SRF).

Il legname ridotto in scaglie può essere assorbito dal mercato per essere impiegato nella produzione di pannelli di particelle, nell’industria cartaria, nella produzione di composti o per usi energetici.

Combustibile derivato da rifiuti solidi urbani CSS

I maggiori problemi connessi all’utilizzo di questo combustibile derivano non solo dalla gestione dei rifiuti e delle discariche, ma dalla sua scarsa accettabilità da parte della popolazione, che lo ritiene un combustibile ad alto rischio ambientale. Proprio da questo punto di vista, invece, l’esperienza dimostra che lo sviluppo tecnologico e una corretta gestione sono in grado di fornire adeguate garanzie di sicurezza ambientale nell’utilizzo di questo combustibile (fermi restando gli obiettivi di riduzione dei rifiuti e la priorità a riciclaggio e riutilizzo).

Infatti, la Direttiva Europea 2000/76/CE definisce i limiti di emissione e i sistemi di controllo per i cosiddetti “co-inceneritori”, il cui scopo principale non è l’eliminazione dei rifiuti ma la generazione di energia e il D.lgs. 387/2003 ha incluso i rifiuti tra le fonti energetiche ammesse a beneficiare del trattamento riservato alle fonti rinnovabili.

Impianti a vapore

Attraverso l’utilizzo di appropriati modelli matematici il settore di ricerca della società CREA è in grado di progettare sistemi caldaia-turbina a vapore che possono operare a condensazione, a spillamento oppure a contropressione. Con questi sistemi la potenza termica è trasmessa in uno dei due seguenti modi:

- prelevando dalla turbina una parte del vapore prima che abbia completato l’espansione;

- utilizzando il vapore prodotto dal recupero del calore dallo scarico della turbina.

La finalità di questi sistemi è quella di trasformare in lavoro meccanico l’energia termica posseduta dal vapore d’acqua.

Dal punto di vista termodinamico la macchina solitamente sviluppa un Ciclo di Hirn in cui il termovettore è costituito da una massa d’acqua demineralizzata che viene:

- Immessa per mezzo di un sistema di POMPAGGIO nel collettore superiore fino alla pressione richiesta dal generatore di

- Riscaldata all’interno di un GENERATORE DI VAPORE che si sviluppa, di solito, in “tubi di caduta” verso i collettori inferiori che, a loro volta, alimentano con acqua satura i “tubi di risalita” verso il corpo di collettamento superiore. I tubi di risalita costituiscono la sezione di scambio termico (VAP), dove l’acqua riceve dai fumi il calore di vaporizzazione (tali tubi occupano con continuità la parete di contenimento della zona di combustione direttamente sopra il focolaio) mentre i tubi di discesa, specialmente nella parte finale del focolaio della camera di combustione protetta dal materiale refrattario, non sono coinvolti nel processo di scambio termico.

- Fatta transitare sotto forma di vapore all’interno di un SURRISCALDATORE a contatto con i fumi caldi uscenti dal focolare, in modo da aumentare la temperatura e l’entalpia del vapore stesso prima che questo raggiunga la turbina.

- Fatta espandere in una TURBINA A VAPORE in modo da produrre lavoro che alimenta un generatore

Riportata dallo stato di vapore misto allo stato di liquido facendo condensare il vapore scaricato dalla turbina (ormai inutilizzabile perché a pressione troppo bassa) in un CONDENSATORE in cui vengono posti in contatto la portata di vapore e un’altra massa d’acqua più fredda che sottrae calore al vapore. L’acqua è poi rinviata al sistema di POMPAGGIO e il ciclo riparte.

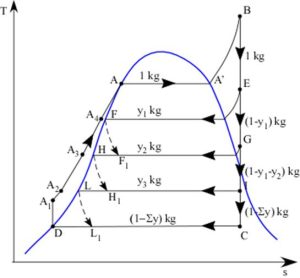

Una rappresentazione schematica un impianto di termovalorizzazione a Ciclo di Hirn e spillamenti progressivi è mostrata in Figura 1.

Figura 1 Organizzazione degli spillamenti in un impianto di termovalorizzazione a Ciclo di Hirn con spillamenti progressivi – Fonte: CREA S.r.l.

Lo schema del ciclo termodinamico dell’impianto precedente è mostrato nel diagramma Entropia (s) -Temperatura (T) di Figura 2.

Figura 2 Rappresentazione nel diagramma T-s del Ciclo di Hirn con spillamenti corrispondente all’impianto precedente – Fonte: CREA S.r.l.

L’idea alla base di tutti i processi che subiscono i gas combusti in uscita dalla caldaia, è quella di recuperare e utilizzare in modo efficace il calore che possiedono, tanto più pregiato quanto più alta è la loro temperatura. La ‘qualità’ del calore è legata, infatti, alla temperatura a cui questo calore viene scambiato, perché temperature più elevate sono sinonimo di maggiore energia utile ricavabile dal sistema. La turbina a spillamento consente una maggiore flessibilità operativa in funzione delle variazioni del carico elettrico e termico, mentre quella a contropressione ha una resa complessiva maggiore.

I principali vantaggi di questi sistemi di cogenerazione sono:

- Rendimenti elevati di cogenerazione (fino al 94-95%);

- Possibilità di utilizzare combustibili meno pregiati;

- Alta affidabilità di esercizio.

Gli aspetti più critici, invece, sono:

- Mancanza di taglie disponibili per piccole installazioni;

Limitata flessibilità rispetto alle variazioni di domanda di calore ed energia elettrica.

Impianto di combustione

La combustione avviene su diverse griglie Martin mobili a spinta inversa, tutte alimentate individualmente dal caricatore allo scarico scorie con aria primaria di combustione e dotate di barrotti fissi e mobili alternati, essendo inclinate di 22°÷26° rispetto all’orizzontale. L’aria di combustione viene, infatti, distribuita sotto la griglia come aria primaria e insufflata per mezzo di file di ugelli nel focolare sopra la griglia come aria secondaria.

Sul condotto di alimentazione dell’aria primaria è installato uno scambiatore di calore con la funzione di riscaldare tale aria prima dell’ingresso nella camera di combustione. Lo scambiatore è alimentato da vapore a bassa pressione, che permette un riscaldamento dell’aria fino a circa 130°C.

L’elevata resistenza aerodinamica, data dalla forma del corpo stabile dei gradini, o barrotti, garantisce una alimentazione di aria uniforme nello strato di combustione e nel contempo un raffreddamento forzato della griglia. La temperatura media di esercizio dei barrotti supera infatti di soli 100 °C quella dell’aria primaria, con una conseguente elevata sicurezza contro il sovraccarico termico e una durata elevata della vita operativa, che dipende quasi esclusivamente dall’usura meccanica.

Il movimento a spinta inversa dei gradini mobili della griglia, che si oppone al naturale movimento discendente dello strato di rifiuti, determina un movimento degli stessi dapprima verso l’alto e poi verso il basso. Questo assicura una costante miscelazione degli strati di rifiuti favorendo la combustione e impedendo sia surriscaldamenti locali sia accumuli di scorie nel letto di combustione, con un conseguente ottimo tenore di incombusti. Il tempo di permanenza dei rifiuti sulla griglia è di circa un’ora.

La combustione secondaria, cioè l’ossidazione completa dei gas incombusti, ha luogo in camera di post-combustione nel focolare posto sopra della zona di combustione principale, dove i gas incombusti si miscelano con l’aria di combustione secondaria e con parte dei fumi ricircolati, immessi ad alta velocità tramite appositi ugelli sistemati nelle pareti frontali anteriori e posteriori del forno. Lo schema di un impianto di combustione per questa tipologia di termovalorizzatore è rappresentato in Figura 3.

Figura 3 Rappresentazione schematica di un impianto di combustione per un termovalorizzatore – Fonte: TRM S.p.A.

Il parziale ricircolo dei fumi nella camera di combustione, circa il 15 % del totale dei fumi prodotti, serve a regolare il tenore di ossigeno nei fumi. L’altra funzione del ricircolo è quella di favorire, insieme all’aria secondaria, la turbolenza e la miscelazione dei gas. I riscontri positivi sono un miglior rendimento della caldaia (meno perdite di calore dai fumi) e una diminuzione nella produzione di NOx. La post-combustione avviene per almeno due secondi a una temperatura superiore a 850°C. Per assicurare questa condizione minima sono previsti dei bruciatori di sostegno a gas naturale, che si avviano automaticamente qualora la temperatura scenda sotto il limite prescritto. Altri bruciatori a gas naturale, cosiddetti d’avviamento e sistemati in fondo alla griglia, entrano in esercizio all’avviamento del forno stesso, per riscaldarlo fino a una temperatura sufficientemente alta prima dell’introduzione dei rifiuti.

Il processo di combustione è sorvegliato da un sistema automatico in grado di auto-regolarsi per mantenere i parametri di combustione a valori ottimali, raggiungendo quindi la massima efficienza. Il raggiungimento e il mantenimento dei parametri di combustione a valori ottimali è garanzia, inoltre, del contenimento delle emissioni (sia solide che aeriformi). L’ottimizzazione della combustione e delle emissioni è ottenuta attraverso il controllo dell’alimentazione rifiuti, dal movimento della griglia e da portate di aria primaria e secondaria opportunamente governate da PLC (Programmable Logic Controller).

Le reazioni chimiche che governano la fase di combustione possono essere così riassunte:

Nella zona più bassa della griglia ha luogo la combustione completa delle scorie. All’estremità della griglia, ogni pista dispone di un cilindrico rotante scorie che regola l’altezza dello strato di scorie nonché il tempo di permanenza nella zona di esaurimento combustione al fine di conseguire una sufficiente copertura della superficie della griglia stessa a scopo di protezione contro le radiazioni termiche provenienti dal focolare. Le scorie combuste scivolano sul relativo cilindro nella tramoggia e cascano attraverso il successivo tronchetto intermedio nell’estrattore scorie, dove un bagno d’acqua ne garantisce il completo spegnimento e il raffreddamento, le inumidisce facilitandone la rimozione senza polveri né odori e crea una barriera a tenuta impedendo la penetrazione d’aria di infiltrazione attraverso l’estrattore scorie (Figura 4). All’estrattore scorie sono convogliate, grazie ad appositi condotti di evacuazione, anche le particelle di scorie che cadono in minime quantità attraverso gli interspazi e le fessure dell’aria tra i barrotti della griglia.

Figura 4 Sezione di recupero scorie – Fonte TRM S.p.A.

Sezione di recupero termico

Ciascuna linea di termovalorizzazione è dotata di generatore di vapore a recupero di calore, in grado di raffreddare i fumi di combustione utilizzando il calore sensibile a essi sottratto per produrre vapore surriscaldato da inviare al ciclo termico comune alle linee di termovalorizzazione.

Il generatore di vapore è di tipo orizzontale a tubi d’acqua, a circolazione naturale e corpo unico cilindrico, con tre canali radianti verticali e una parte convettiva orizzontale. La struttura del generatore è del tipo con parete a membrana (pannelli saldati con alette e tubi). Nei tubi delle pareti a membrana scorre acqua con funzioni sia di mezzo di raffreddamento, sia di recuperatore del calore sprigionato dalla combustione dei rifiuti. L’acqua che circola nei tubi, infatti, è in pressione e riscaldandosi col calore dei fumi evapora andando ad alimentare la turbina. L’acqua utilizzata per la produzione del vapore è acqua demineralizzata (Figura 5).

Figura 5 Sezione di recupero termico – Fonte TRM S.p.A.

I primi tre canali sono detti radianti poiché lo scambio termico fra fumi di combustione e tubi a membrana avviene essenzialmente per irraggiamento (temperature dei fumi superiori ai 600 °C).

I fumi attraversano poi la sezione convettiva della caldaia, dove lo scambio termico ha luogo in prevalenza per via appunto convettiva. Il generatore di vapore termina con un economizzatore che ha lo scopo di raffreddare i fumi fino a 200 C° prima del trattamento degli stessi.

Il generatore di vapore è equipaggiato con un ‘corpo cilindrico’ singolo disposto trasversalmente sopra la parete posteriore del secondo canale radiante e svolge due funzioni fondamentali: una è la separazione del vapore dall’acqua, in modo da fornire al sistema a valle l’acqua priva di vapore per una circolazione corretta e sicura all’interno del generatore di vapore. L’altra è la separazione della condensa dal vapore per consentire una elevata purezza del vapore, dal quale si estraggono le ultime gocce d’acqua prima di riscaldarlo tramite surriscaldatori fino alla temperatura di 420 °C e inviarlo alla turbina.

Una soluzione con caldaia orizzontale è preferibile rispetto alla più compatta soluzione verticale per la maggiore efficienza ottenibile nella pulizia dei tubi. Un secondo motivo, che permette di prediligere la scelta di caldaia a configurazione orizzontale, è la relativa facilità di estrazione rapida dall’alto mediante l’installazione di un carroponte di servizio, posizionato all’interno del fabbricato che alloggia le caldaie, al fine di agevolare le operazioni di manutenzione.

L’utilizzo di speciali “lance ad acqua” consente di pulire la sezione radiante. Un “sistema a martelli” consente inoltre la rimozione delle ceneri volanti, depositatesi sulle superfici esterne dei banchi scambiatori nel canale convettivo.

Nei punti in cui le pareti della caldaia sono soggette alle più alte temperature (prima sezione del primo canale radiante) sono installate tavelle in refrattario in carburo di silicio, con funzioni di protezione. Inoltre, a causa della presenza nei fumi di sostanze acide e chimicamente aggressive (sali alcalino-metallici), alcune parti della caldaia maggiormente esposte a corrosione sono protette con riporti in Inconel 625. Tra di esse, il primo canale radiante sopra la zona a refrattario, la volta tra il primo e il secondo canale radiante, il secondo canale radiante e il surriscaldatore posto nella zona più calda del canale convettivo (vedi parti in verde nella Figura 5).

L’impianto è sempre dotato di un sistema di comando e controllo automatizzato, che consente agli operatori in sala controllo una gestione ottimale di tutti i parametri di processo. Un software lega tra loro in tempo reale i parametri fondamentali di combustione (temperatura caldaia, temperatura combustibile, ossigeno, portate aria, carico rifiuti, % ricircolo fumi) e procede all’autoregolazione degli stessi. In tal modo si ottimizza il funzionamento, il quale risulta così costante e omogeneo grazie a piccoli aggiustamenti che, da un punto di vista ambientale, eliminano i momentanei picchi di produzione di CO e altri microinquinanti.

Impianto di produzione energia

L’impianto di produzione energia ha il compito di convertire il vapore prodotto in caldaia dalla combustione dei rifiuti in energia elettrica tramite una “turbina a vapore” e di fornire vapore per il teleriscaldamento.

Nel circuito vaporizzante ai fini del rendimento risulta molto importante il rapporto tra la portata di vapore e quella fluente nel circuito dei tubi d’acqua, definito cifra di circolazione. Il generatore di vapore si sviluppa in “tubi di caduta” verso i collettori inferiori che alimentano con acqua satura i “tubi di risalita” verso il corpo cilindrico superiore. I tubi di risalita costituiscono la sezione di scambio termico, dove l’acqua riceve dai fumi il calore di vaporizzazione mentre i tubi di discesa, specialmente nella parte finale del focolaio della camera di combustione protetta dal materiale refrattario, non sono coinvolti nel processo di scambio termico (Figura 6).

Figura 6 Rappresentazione schematica della caldaia a tubi d’acqua – Fonte: CREA S.r.l.

Dal corpo cilindrico posto sulla sommità della caldaia esce il vapore saturo, che fluendo attraverso altri fasci tubieri, i cosiddetti “surriscaldatori”, posti all’entrata della sezione convettiva della caldaia, dove i fumi sono più caldi, si trasforma in vapore surriscaldato per poi immettersi alla temperatura di 420 °C e alla pressione di 60 bar nella turbina a vapore, che è in grado di ricevere tutta la portata di vapore prodotta dalle caldaie.

Il vapore esausto dallo stadio di bassa pressione della turbina è poi riportato allo stato liquido, in un condensatore acqua raffreddato con acqua industriale (condensatore principale). Da qui l’acqua del ciclo termico viene preriscaldata e pompata negli scambiatori delle caldaie per ricominciare il ciclo.

Il vapore entra nel condensatore principale dal lato mantello mentre l’acqua di raffreddamento circola sul lato tubi. Un condensatore ausiliario, collegato in serie in serie con il condensatore principale e normalmente in condizioni di stand-by, garantisce un intervento immediato sul vapore ridotto dalle valvole di by-pass, in caso di guasto della turbina.

In queste condizioni di entalpia la turbina, accoppiata a un generatore elettrico, è in grado di produrre, in assetto solo elettrico, una potenza elettrica lorda ai morsetti dell’alternatore di circa 3,80 MW per t/h di vapore generato.

Il raffreddamento dell’acqua circolata nei due condensatori avviene in “torri di raffreddamento evaporative” di tipo “wet-dry”, che assicurano la cessione all’atmosfera del calore di condensazione del vapore (Figura 7).

Figura 7 Rappresentazione schematica del circuito chiuso realizzato per il raffreddamento dell’acqua di refrigerazione del condensatore – Fonte: CREA S.r.l.

Impianto di trattamento fumi

L’impianto di trattamento dei fumi ha il compito di ridurre al massimo le concentrazioni di inquinanti presenti nei fumi provenienti dalla combustione dei rifiuti. La scelta delle tecnologie impiantistiche è effettuata dal gruppo di ricerca CREA in accordo alle migliori tecnologie attualmente disponibili in materia di contenimento delle emissioni. Tale scelta prevede un sistema “a secco” con depolverazione a doppio stadio, che consente di dedicare un depolveratore (elettrofiltro) alla rimozione delle polveri di caldaia e uno (filtro a maniche) al recupero degli adsorbenti.

Nella Figura 8 è mostrato un esempio di impianto per il trattamento dei fumi.

Figura 8 Esempio di Impianto di trattamento fumi – Fonte: TRM S.p.A.

In generale la sezione di trattamento fumi è costituita da:

- Un elettrofiltro per l’abbattimento delle polveri di caldaia (particolato solido);

- Un reattore a secco per l’abbattimento della maggior parte dei gas acidi, delle diossine, dei furani e dei metalli pesanti;

- Un filtro a maniche multicellare adibito alla rimozione dei prodotti di neutralizzazione dei gas acidi e dei prodotti solidi non trattenuti dall’elettrofiltro;

- Un reattore di abbattimento degli ossidi di azoto di tipo catalitico (DeNOx SCR).

Le singole componenti dell’impianto di depurazione dei fumi sono le seguenti:

- L’elettrofiltro, o precipitatore elettrostatico, è di solito costituito da fili metallici spinati sospesi tra piastre metalliche parallele di raccolta, poste a massa. Ai fili metallici è applicata una elevatissima tensione (valori di picco anche a 111 kV) in conseguenza alla quale si ha un’emissione di ioni negativi (elettroni) che, lungo la traiettoria verso gli elettrodi collettori con messa a terra, collidono con le particelle di polvere presenti nel flusso dei fumi. Tali particelle vengono così caricate negativamente e attirate verso gli elettrodi positivi (profili di lamiera metallica). Lo strato di polveri, dette anche ceneri volanti, che si forma sugli elettrodi positivi, è prima rimosso con regolare martellamento meccanico, precipitando per gravità nelle tramogge sottostanti, e poi estratto e convogliato, mediante trasportatori meccanici e pneumatici, in un apposito silo di stoccaggio. Le ceneri raccolte, classificabili come rifiuti pericolosi, sono destinate alla inertizzazione e poi allo L’elettrofiltro è costituito da più stadi successivi che consentono, in caso di momentaneo fuori esercizio di uno stadio, di effettuare comunque il trattamento di depolverazione dei fumi e i trattamenti successivi previsti.

Un sistema elettronico di controllo regola la marcia degli elettrofiltri in base alla portata e alla temperatura dei fumi, nonché alla composizione delle polveri. Dopo l’elettrofiltro si trova l’economizzatore esterno, uno scambiatore a fascio tubiero grazie al quale, prelevando calore dai fumi, si può riscaldare l’acqua del ciclo termico e raffreddare i fumi fino alla temperatura di circa 190 °C. Dopo l’elettrofiltro e prima dell’economizzatore esterno è installato il ventilatore di ricircolo. Il suo scopo è quello di ridurre le emissioni inquinanti (specialmente NOx) presenti nei fumi, inviando in caldaia circa il 15% dei fumi.

- Nel reattore a secco è abbattuta la maggior parte dei gas acidi (per reazione chimica) e delle diossine, dei furani e dei metalli pesanti (per adsorbimento). Questo avviene grazie all’immissione e al mescolamento nei fumi di bicarbonato di sodio (NaHCO3) e carbone attivo in forma di

I reagenti sono iniettati e mescolati ai fumi grazie a una gola venturi che aumenta la turbolenza del flusso favorendo le reazioni. I sali sodici, prodotti dalle reazioni di abbattimento (NaCl, NaF, Na2SO4, Na2CO3 genericamente indicati come PSR), sono raccolti dal successivo filtro a maniche e inviati a impianti esterni per un idoneo trattamento (possono infatti essere sottoposti a rigenerazione).

Il sistema a secco comprende più sili di stoccaggio per il bicarbonato (uno per linea) e un silo di stoccaggio per il carbone attivo (comune a tutte le linee). I sili di stoccaggio sono dotati di unità per la preparazione e il dosaggio dei reagenti prima dell’invio al reattore.

- I fumi, già notevolmente depurati, attraversano il filtro a maniche, dove sono trattenute le polveri sfuggite all’elettrofiltro e raccolti i prodotti sodici residui (PSR), formatisi nel reattore a secco. Il filtro a maniche è costituito da una batteria di maniche, suddivise in diversi moduli, ciascuno dei quali è indipendente ed escludibile dal flusso per manutenzione ordinaria o per danneggiamento di una o più maniche. Le maniche sono realizzate in materiale filtrante microporoso PTFE (politetrafluoroetilene), laminato a caldo su un feltro della massima resistenza e durata alla temperatura e agli ossidanti, massima efficienza di rimozione delle polveri, incluso il PM2,5 e di facile pulizia, grazie alla ridotta penetrazione di polveri nella membrana e alle caratteristiche di antiaderenza e idrorepellenza del PTFE.

La pulizia delle maniche avviene con cadenza periodica, durante il servizio, tramite impulsi d’aria compressa in contropressione, che scuotendo le maniche, fanno cadere le polveri depositate sulla loro superficie nelle sottostanti tramogge.

L’ampia superficie di contatto tra i fumi e le maniche del filtro, generata dalle microporosità del tessuto di cui sono costituite, contribuisce ad aumentare il grado di avanzamento delle reazioni di depurazione già iniziate nel reattore a secco, incrementando sensibilmente l’efficienza di tutto il processo di trattamento fumi.

- Proseguendo lungo il percorso dei fumi in uscita dai filtri a maniche a una temperatura di circa 180° C, l’ultimo stadio di depurazione dei fumi prevede un sistema catalitico per l’abbattimento degli ossidi di azoto (NOx).

Si tratta di un reattore suddiviso in due parti:

- Una zona di miscelazione in cui i fumi provenienti dal filtro a maniche sono additivati con iniezione di gas contenenti ammoniaca (NH3) al 3÷4%;

- Una zona di trattamento dove l’ammoniaca abbatte gli NOx dei fumi, reagendo con essi grazie a delle sostanze

I vapori ammoniacali, iniettati nella zona di miscelazione, provengono da un reattore separato, dove dell’urea (CO(NH2)2) in soluzione acquosa è decomposta per produrre ammoniaca (NH3) grazie al calore prodotto da un bruciatore a gas naturale. Nel processo di riduzione degli ossidi di azoto (riduzione catalitica selettiva o SCR) gli ossidi di azoto presenti nei fumi vengono ridotti a vapore acqueo e azoto reagendo con l’ammoniaca. Per aumentare la velocità di reazione alla temperatura vigente nei fumi, si utilizzano dei catalizzatori che consistono essenzialmente in ossido di titanio (TiO2) e in ossidi di tungsteno (WO3) e pentossido di vanadio (V2O5) usati come additivi.

Per garantire un intimo contatto tra i fumi, i vapori ammoniacali e i catalizzatori, nella zona di trattamento del reattore SCR sono posti dei setti a nido d’ape (honeycomb), sulle cui superfici sono fissati gli ossidi metallici catalizzatori.

Il sistema catalitico, per esplicare le sue capacità di abbattimento degli NOx si avvale delle seguenti reazioni chimiche:

- Decomposizione termica dell’urea

- Riduzione catalitica

In coda alle unità di trattamento è previsto un ventilatore di aspirazione fumi per ciascuna linea di termovalorizzazione, che permette il mantenimento in depressione dell’intera linea a partire dalla fossa rifiuti.

Attraverso un silenziatore dedicato i fumi depurati di ciascuna linea vengono addotti alla rispettiva canna fumaria di espulsione.